金属中的氢扩散

1. 金属中氢的危害

石油天然气输送管线、锅炉酸洗过程由于腐蚀析氢使得原子氢在没有形成氢分子之前就已经渗入钢铁的内部,使其内部原子氢的浓度不断增加,原子氢在钢的内部积累导致钢制设备的韧性下降脆性增加。尤其是当有S2-、CN-存在时,进入金属基体内部的氢原子更为可观,结果引起材料的脆裂——“氢脆”,引发突发性恶性破坏事故。因此工业上需要有一种智能型原子氢探测技术来检测或监测钢铁结构中氢腐蚀的速率,钢铁中原子氢的含量,并显示设备内部由于氢的积集将要发生腐蚀破坏的危险性。

自从1962 年电化学科学家Devanathan 和Stachurski提出了一种电化学方法来研究氢在金属中的渗透速率以后[1],人们不断开发许多适合于工程应用的原子氢电化学传感器,Yamakawa等设计的氢传感器是采用1mol/L的NaOH溶液为电解液,氧化汞电极为参比电极,在被测的金属构件表面镀镍用恒电位仪控制极化电位范围为0.15V(vs Hg/HgO)来进行氢渗透监测,在监测氢之前先要进行表面镀镍处理[2]。

2. 氢扩散测量原理

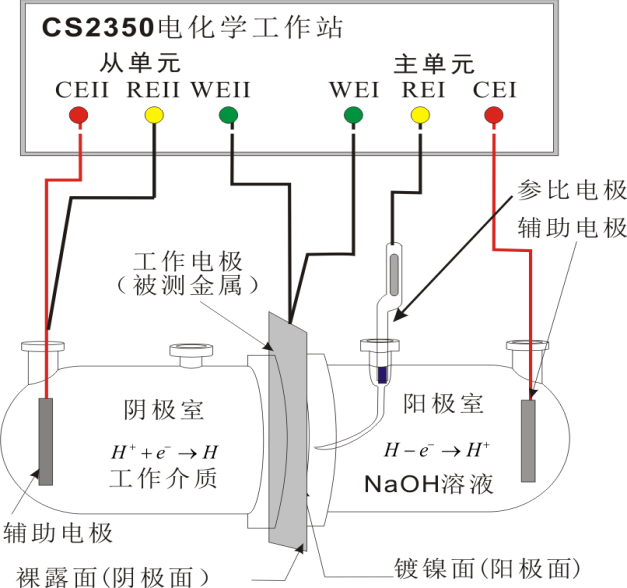

Devanathan-Stachurski 发明测定金属中原子氢的扩散速率的电化学方法见图1所示[1],其实物如图2。测量装置是由两个互不相通的电解池组成,左端是充氢室(阴极室),电解充氢时试样的C 面是施加的是阴极电流ic,发生反应,产生原子氢一部分复合成分子氢放出,另一部分扩散进入试样内部;试样A端是另一电解池的阳极,当加上阳极恒定电位后,从C 面扩散过来的氢原子在试样的A面被电氧化,而产生阳极电流ia。

氢扩散装置示意图

如果不存在表面反应(通过在碳钢表面镀钯或镀镍以及加上足够大的阳极电位就可抑制表面反应的进行,镀镍配方参见附录1),则经过一定的时间后从C 面产生的原子氢在到达A 面后将全部被氧化, 即试样A面上的原子氢的浓度cA=0, 这时原子氢的氧化电流Ia 达到最大值称为稳态电流密度用Imax 表示,故达到稳态时

根据Fick第一定律得

(1)式中: F 为法拉第常数; D 为扩散系数;Δx = L 为试样的厚度, cA = c1 = 0 , 因为A端H原子已全部氧化成为H+ ; c0 = cC 是充氢端浓度, 当充氢电流Ic 恒定时,它也是常数,

故式(1) 也可写成:Imax = FDc0/L , 或 c0 = L x Imax/ DF

(2)通过测量渗氢电流密度Imax ,即可由式(2) 计算出钢中的原子氢的浓度[3]。

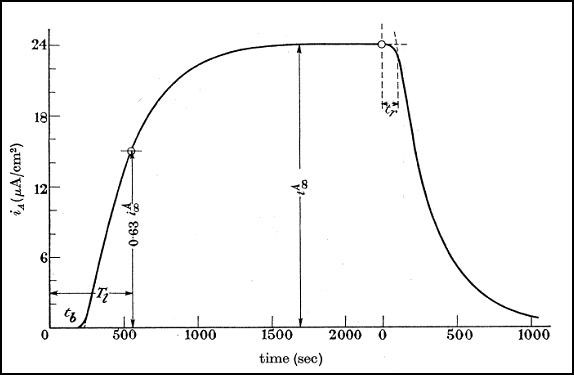

找到渗氢曲线中It / Imax= 0. 63 所对应的滞后时间 , 代入公式来计算不同温度下的扩散系数D 值,典型的渗氢电流曲线如图3所示。

图3中,由于氢原子在金属中的扩散速率限制,氢检测端电流出现了滞后现象,表现为阳极电流随时间而逐渐增加(在上升沿)或下降(在下降沿)。根据氢检测电流的滞后时间以及电流大小,可判断氢在金属中的浓度以及扩散速率,进一步,还可以判断某些缓蚀剂对氢渗透的抑制作用。

图2.氢渗透电流曲线示意图

在电化学氢渗透研究中,氢渗过程大致可分为四个阶段:第一阶段称为抽氢阶段,目的在于将试样中残存氢完全抽出.一般认为,在阳极电流密度小于0.5μA/cm2时,材料中的氢已被完全抽出(本阶段的数据不需要记录)。第二阶段称为正常氢渗透阶段,该段需要实时记录阳极氢渗电流,并对所测数据进行滤波处理后保存与内存中,采样时间间隔可设定为1s;第三阶段称为抽氢衰减阶段,在这一阶段,材料内部可逆陷阱中的氢将被全部抽出,第四阶段为二次充氢阶段,绘制该段的氢渗曲线并与第二段的氢渗曲线进行比较,可研究材料中不可逆陷阱对氢的影响